Анодирование — создание керамического покрытия путем превращения поверхностного слоя алюминия в оксид. Толщина анодной пленки, ее морфология и структура зависят от температуры и состава электролита, времени осаждения, напряжения на ванне. Технология обработки деформируемых и литейных сплавов отличается (подробнее о них — здесь). При напряжении 12-40В получаются пленки толщиной в десятки микрон, в то время как при напряжении 180В и охлаждении — сотни. Микротвердость оксида однозначно выше, чем чистого металла, но точное значение зависит от марки сплава — от 1960 до 4900 МПа. Свежеосажденное покрытие пористое и может быть уплотнено, наполнено в различные цвета, а также промаслено. Масло прочно задерживается в порах и повышает износостойкость. Проведение операции уплотнения делает покрытие беспористым и коррозионно-стойким, но снижает адгезию ЛКП.

Процесс анодирования связан с явлением анодной пассивности. Она выражается в резком торможении растворения алюминия в электролите по достижении определенного электродного потенциала. Наступление пассивности сопровождается возрастанием поляризации при одновременном самопроизвольном падении проходящего через электролит тока. Пассивация закладывает первый тончайший слой оксида алюминия с хорошей адгезией к подложке, плотной структурой и диэлектрическими характеристиками. Он формируется за счет взаимодействия алюминия с кислородом воды. Далее при анодировании алюминия могут происходить такие процессы, как:

- Полное растворение получаемой оксидной пленки;

- Одновременное наращивание и частичное растворение оксидной пленки в дефектных местах с получением толстого, но пористого покрытия. Рост такой пленки происходит за счет оксидирования алюминия вглубь в порах.

При качественном анодировании образовавшаяся оксидная пленка химически частично пробивается электролитом, электрический ток подходит к поверхности алюминия и там вновь образуется оксид. Далее процесс периодически повторяется.

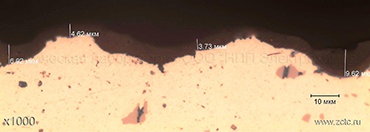

Таким образом, аноднооксидное покрытие имеет следующую структуру:

- Ближе к металлу расположен барьерный слой, отличающийся небольшой толщиной 0,01 — 0,03 мкм из расчета 0,008 — 0,012 мкм/В. Она практически не меняется на всем протяжении процесса.

- Над барьерным слоем располагается слой покрытия, пронизанный конусообразными порами, расширяющимися по направлению к электролиту. Именно внешний слой и определяет конечную толщину аноднооксидного покрытия.

Формирование пористой структуры является необходимым условием роста оксидного слоя. Оксид алюминия является плохим проводником электричества, а поры, хотя и заполнены электролитом, имеют весьма малый диаметр, поэтому сопротивление анода во много раз выше, чем все остальные составляющие падения напряжения на ванне.

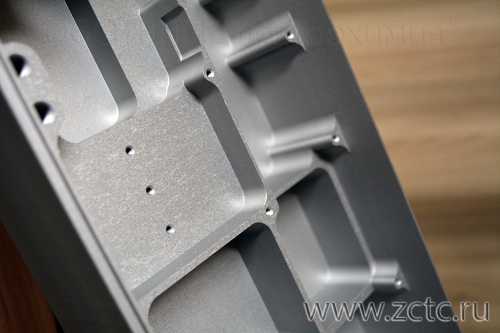

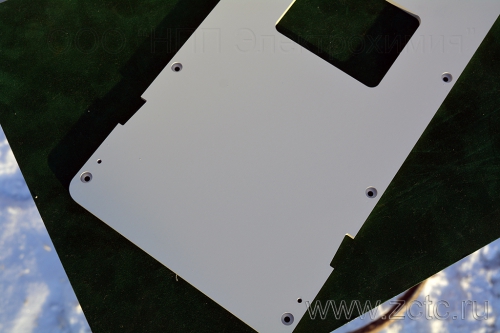

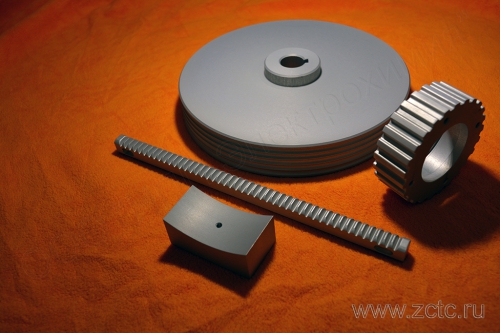

Активное участие в формировании пленки принимают примеси и легирующие добавки. Они могут встраиваться в покрытие, растворяться, а также образовывать на поверхности шлам. Поэтому окончательный цвет анодированного алюминия зависит от марки сплава, вида термической и механической обработки его поверхности. Например, Д16 более темный, АМГ6 — более светлый при одинаковой толщине. Механообработка и сварка нарушают структуру металла, поэтому в этих местах процесс идет активнее и покрытие обычно получается более темным. Точный цвет и характеристики покрытия всегда проверяются на опытных образцах.

Заказать анодирование алюминия по ГОСТ 9.305-84 вы можете по телефонам и электронной почте, указанным в разделе «КОНТАКТЫ». Для ускорения расчетов просим воспользоваться специальной формой для on-line заказа.

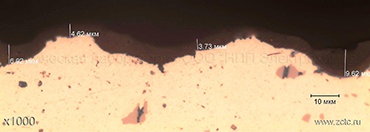

Микрофотография поперечного шлифа покрытия приведена ниже:

Микрофотография поперечного шлифа покрытия приведена ниже: